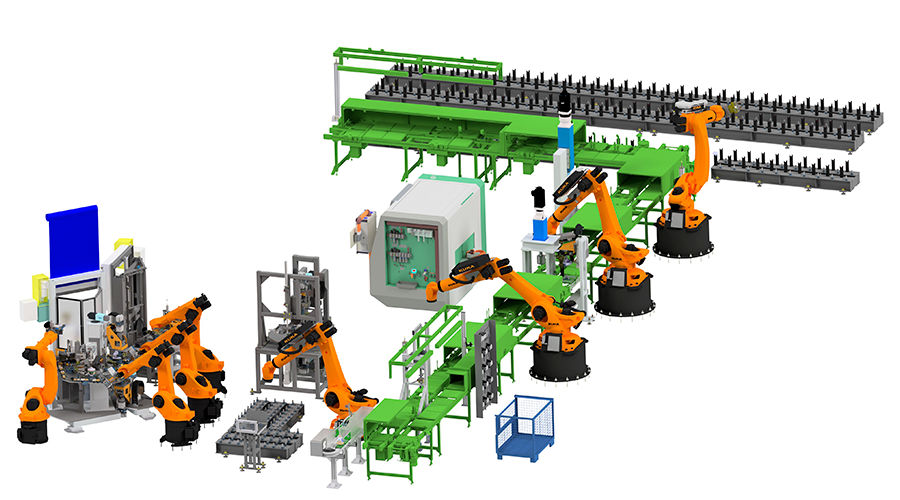

Automatisierte

Montagelinie für Hinterachsdifferentiale

Effiziente Verkettung von Montagestationen inkl. Laserschweißanlage

Flexibilität & Ergonomie bei vollständiger Automatisierung

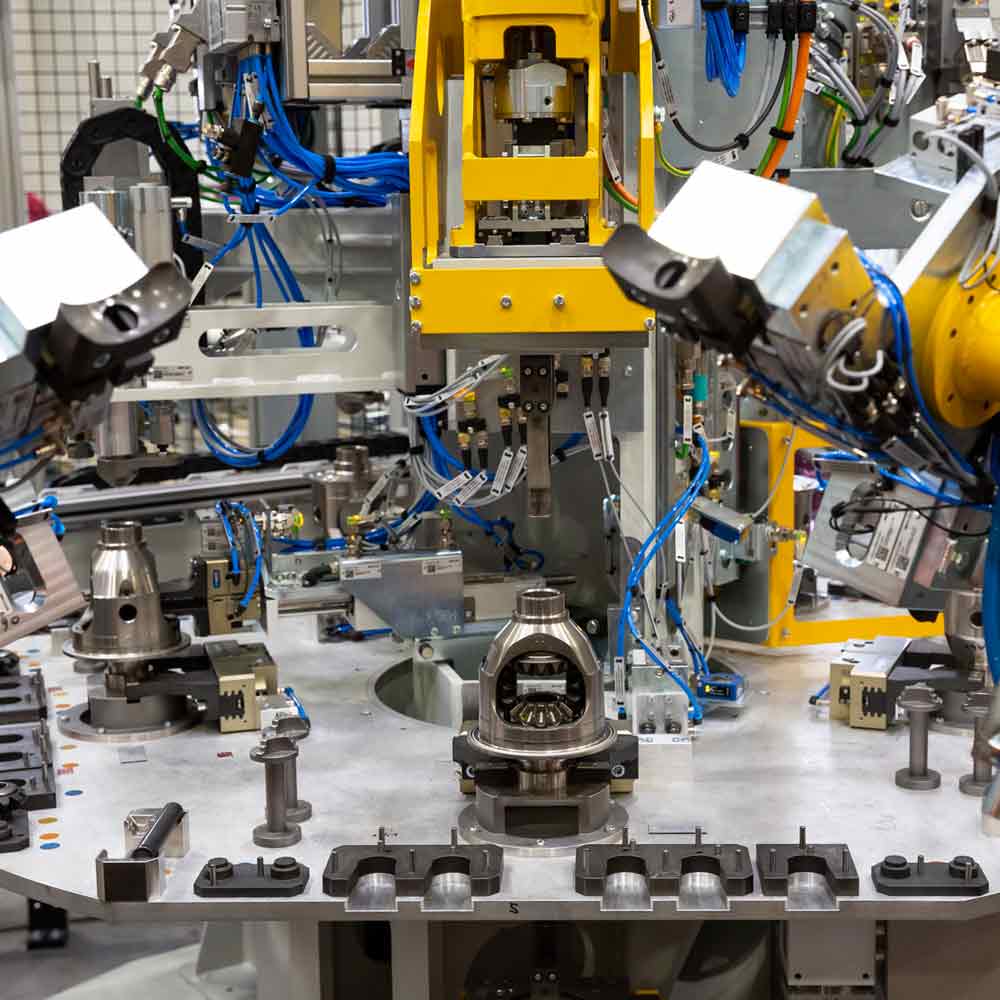

Die vollautomatische Vormontage der Ausgleichsgehäuse wird durch vier Roboter durchgeführt. Das Bauteilhandling zwischen den einzelnen Prozessschritten sowie die Übergabe an die nachfolgende Montagelinie wird mit zusätzlichen Robotern und einem vollautomatischen Transfersystem realisiert. Die vollautomatische Montage der Ausgleichsgehäuse entlastet das Bedienpersonal bei monotoner und körperlich anstrengender Arbeit. Dieses Kriterium war eine explizite Aufgabenstellung des Kunden, denn das Eindrehen der Kegelräder erfolgte an der Vorgänger-Anlage manuell. Die vorher ruckhaften und kraftaufwändigen Bewegungen für die Mitarbeiter:innen entfallen und an den Einlegeplätzen der neuen Anlage entstanden stattdessen ergonomisch optimierte Tätigkeiten.

Durch Universalaufnahmen und die Auftragssteuerung kann ohne Rüsten der Anlage eine hohe Variantenvielfalt realisiert werden. Der Kunde kann selbstständig weitere Varianten anlegen.

Innovative Schweißprozesse

Die Verbindung zwischen dem Differentialtrieb und dem Tellerrad erfolgt durch ein Laserschweißverfahren

Vorbereitend für das Laserschweißen dafür werden entsprechende Bearbeitungsflächen in einem Laserclean-Modul gereinigt und die Oberfläche für den weiteren Verarbeitungsprozess vorbereitet. Nach Aufpressen des Tellerrades auf das Ausgleichsgehäuse erfolgt der Laserschweißprozess. Der Vorgang wird durch die integrierte Online-Prozessüberwachung überprüft. Durch das Nahtfindungssystem wird der Abstand zur Außenkante des Differentialgehäuses ermittelt und im Bezug zur Nahtlagenposition überprüft. Gleichzeitig wird die Laserleistung während dem Verschweißen überwacht. Anschließend wird die Schweißnaht und die Tellerradrückseite in der Bürststation von Schmauch und kleinen Schweißspritzern gereinigt.

Prüfung und Qualitätskontrolle

Mittels einer Abpress- & Ultraschallprüfstation wird die Qualität der Schweißnaht in der Zelle überprüft. Bei der Ultraschallprüfung wird die Schweißnaht auf Fehlstellen untersucht und es wird geprüft, ob sich durch die vorangegangene Belastung der Abpressprüfung möglicherweise Risse in der Naht gebildet haben. Zusätzlich wird mittels eines Schweißnahtprüfsystems die Nahtoberraupe in einem Messzyklus mit Profilauswertung überprüft.

Bauteilpuffer für mehr Flexibilität zur Nachfolgelinie

Im Sequenzspeicher am Ende des Montageprozesses werden die Bauteile bis zur Weiterverarbeitung zwischengepuffert und erst bei Bedarf durch den Roboter auf dem Werkstückträger der nachgelagerten Linie abgesetzt. Auf dem Transfersystem können außerdem NIO Teile ausgeschleußt oder fremdgefertigte Teile in den Puffer eingeschleust werden.

SUCHE

ZULETZT VERÖFFENTLICHT

FOLLOW US