Bearbeitung von Wohnwagen-Seitenwänden

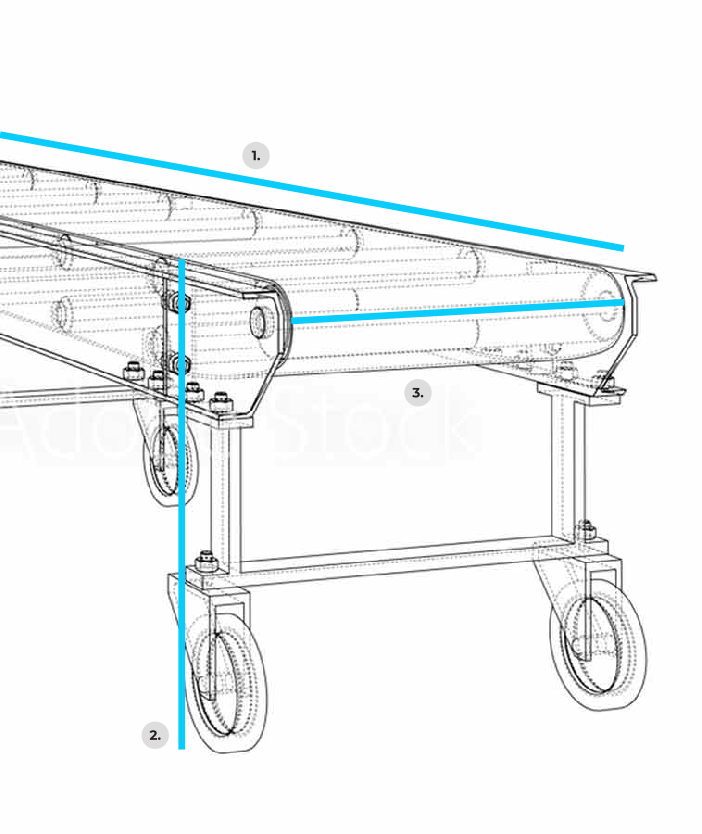

Die Anlage zur Bearbeitung von Wohnwagen-Seitenwenden klebt kleine Blechplättchen auf vordefinierte Positionen an den Seiten-Innenwänden von Wohnwagen. Dafür wird zunächst ein Kleber…

Die Anlage zur Bearbeitung von Wohnwagen-Seitenwenden klebt kleine Blechplättchen auf vordefinierte Positionen an den Seiten-Innenwänden von Wohnwagen. Dafür wird zunächst ein Kleber…

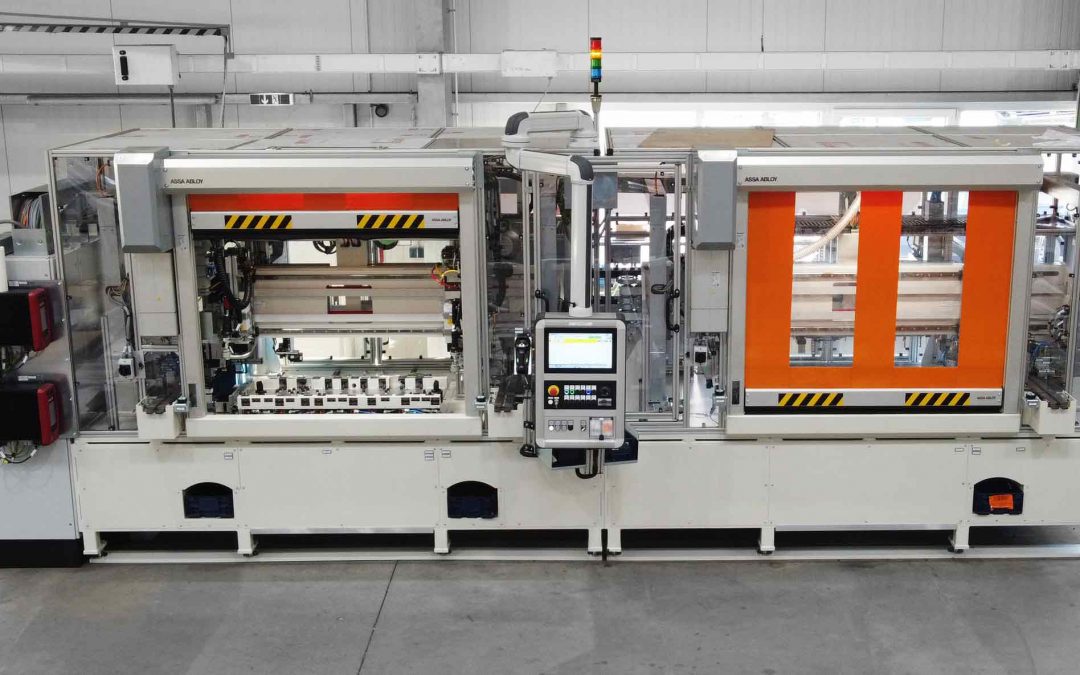

Die vollautomatische Montage von Kunststoffträgerplatten mit einem Glasfaseranteil von 60 % wird in zwei unabhängigen Stationen durchgeführt. Das Bauteilhandling…

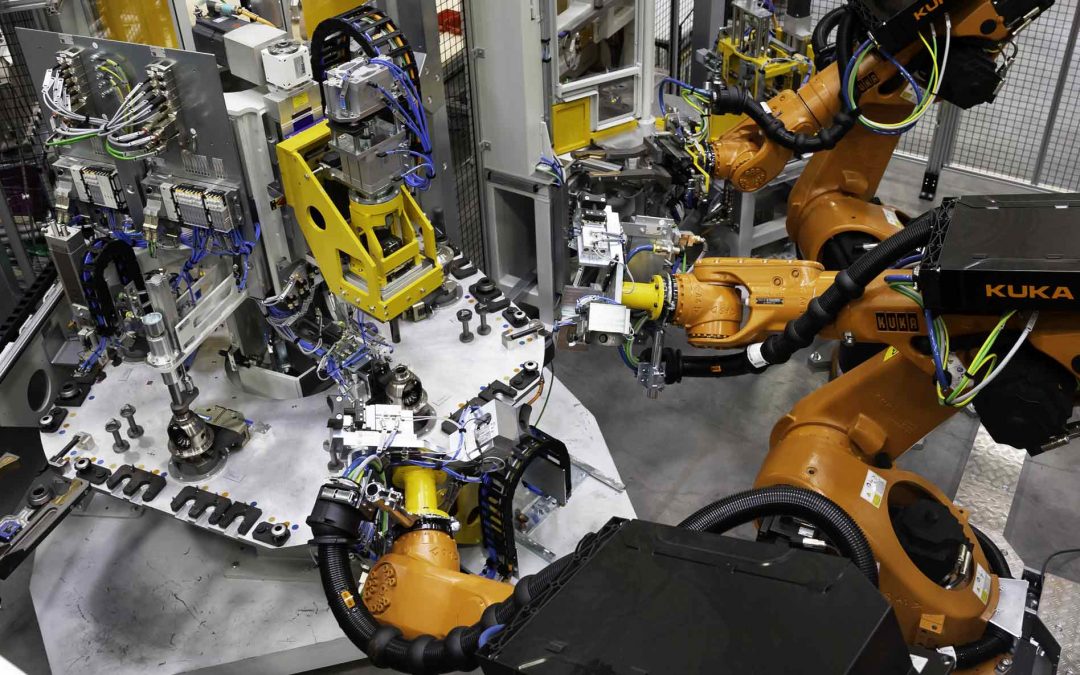

Rund 9000 Gleichlaufschiebegelenke am Tag produziert die vollautomatisierte Montagelinie. Dabei übernehmen die insgesamt sieben Roboter sowohl…

Durch den innovativen Einsatz modernster Sicherheitstechnik konnte für den gesamten Arbeitsbereich unserer automatischen Beladezelle ein offenes Design…

Die vollautomatische Vormontage der Ausgleichsgehäuse entlastet das Bedienpersonal bei monotoner und körperlich anstrengender Arbeit. Dieses Kri…